每當跟客戶討論數位轉型時,一定會被問到一件事:智慧製造要如何規劃呢?

大部分的製造業者,都專精在自己的本業,但對於新科技就相對沒那麼熟悉,尤其是中小型製造業,本身沒有資訊相關人員,雖然知道要數位轉型,卻苦於不夠了解而不敢投入。此時,就是SI系統整合商存在的價值,協助客戶導入新科技。

我認為智慧製造有三個大階段,智慧設備、智慧生產以及智慧製造。

但是不是每個公司都需要做到第三階段的智慧製造呢?我覺得不需要。

第一階段不難,基本上花錢就做得到。第二階段的智慧生產,將逐漸變成製造業的基本門檻,如果沒有達到第二階段,未來在公司經營上會越來越困難。

而目前的製造業,很多都卡在前往第二階段的路上,第二階段不只對客戶是難題,連對一般的SI系統整合商也是個難題,怎麼說呢?這篇文章就來談這三個階段。

智慧設備

打通OT到IT的數據交換路徑

數據是資訊時代最重要的資產,如何取得更多數據是所有人在努力的。我在"什麽是智慧製造?淺談製造業的數位轉型“有提到,早期工廠設備端 (OT, Operation Technology)與資訊系統端 (IT, Information Technology),兩者是分開的。

智慧設備就是製造業要做數位轉型最重要的基礎建設,目的當然是為了取得更完整、更即時的數據,如果沒辦法即時取得設備完整的數據,後面什麼大數據分析、人工智慧,其實都無法發揮最大的功能。

不過雖然現在設備通訊的成本已經降到可接受的範圍,但對中小企業來說,還是很大的成本支出,因此如我在"智慧製造的起手式:一開始就什麼數據都要搜集嗎?“所說,一開始導入時,不要盲目的什麼數據都搜集,而是要從營運管理上的問題的出發。

透過現在各式各樣的IoT物聯網裝置,都能取得大部分設備的數據。基本上2005年之後買的設備,都有支援常見的標準通訊協定,比如OPC, Modbus或是ODBC資料庫交換,可以直接從前端的PLC, DCS, SCADA取得數據。

但有時會遇到客戶的設備真的非常老舊,且設備原廠可能已經倒閉或被併購,而無法再取得技術支援,此時如果客戶真的不考慮更新設備,想要繼續使用的話,就只能採用兩種方式:侵入式與非侵入式。

所謂侵入式,就是進行設備改機,這會牽扯到設備電路控制模組,因為需要從設備的PLC端直接截取訊號。這種方式風險非常大,因為有可能會造成設備的控制迴路損壞,所以通常不建議走這條路。

而現在的科技,已經有辦法用非侵入式的方式取得數據,常見的非侵入式,有的是外裝感測器偵測,像這幾年很多客戶為了做到大型設備的預知保養,會外裝振動感測器或噪音感測器,利用這些裝置,來協助偵測設備運轉狀態。

另一種是這幾年發展出來的,OCR光學特癥辨識技術。如果設備原本有顯示螢幕,不管是簡單的HMI或是PC Based顯示,利用OCR的設備,它可以直接讀取畫面上的各種文字和數值,來進行數據記錄。當然它也不是萬能,還是有限制,如果想要的數據沒有出現在畫面上,就無法獲得。

簡單來說,用侵入式風險太大,而非侵入式只能治標不治本。因此如果設備真的已經使用一定的年限以上,還是會建議客戶考慮更新設備,不然遲早仍會遇到設備老化、不堪使用的問題。

這個階段要達成的目標,就是及時取得更完整的設備數據,減少人工輸入既耗時又容易出錯的問題。

智慧生產

整合所有OT與IT系統

第一階段的問題,主要是硬體層面的問題,到了第二階段,就是軟體層面的問題了,目前大部分製造業的客戶都是卡在這個階段,為什麼?

一般公司常見的IT系統,大型的有ERP企業資源規劃系統、MES製造執行系統、CRM客戶關係管理系統、SCM供應商管理系統…等,小型的有進銷存系統、訂單管理系統、倉儲系統。

這些軟體系統從2000年後就蓬勃發展,但各家軟體公司都是各自發展自己的系統,為了搶市佔,彼此之間無法很好的串聯,甚直接做成一個封閉系統,來強制客戶只能用它家的產品。這樣競爭的結果,反而讓客戶端的系統,變成一個一個的資訊孤島,客戶必須有專人去負責從各系統撈出資料,再人工匯整成一份報表,同樣是既耗時又容易出錯。

一些資本雄厚的科技公司,有辦法聘僱足夠多的資訊人員來做系統整合,對這樣的公司,這個階段就不會是問題。但大多數的中小型製造業,是沒有這樣的資訊人員,這就是非常麻煩的問題了。而且,這個階段的問題,不只對客戶來說困難,對一般的SI系統整合商也是個難題,為什麼?

一般中小型的SI,通常是專注在某個產品上,可能是ERP,可能是MES,可能是CRM,這些廠商在各自的系統領域都很擅長,但對其他領域的系統不一定熟悉,因此當客戶要求整合各個不同的系統時,就容易有問題了。而且要整合,是要整到它自己的系統,還是到別人的系統,還是再建立一個新的系統?這又需要另一番的討論。

上面還不是最難的,當好不容易整合了所有系統,新的問題又來了,系統整合之後,實際的應用場景是什麼?現在客戶能完整搜集從工廠OT端到系統IT端的資料,它們需要的,就會是全新的整合型應用,也就是我前面所強調的,從營運管理角度出發,不管是第一階段或第二階段都一樣。而一般SI沒有整合系統營運經驗,很難替客戶從營運管理的角度,規劃出合適的應用情境,客戶需要花很多時間再和SI討論新的應用。

而我目前所服務的公司,前身就負責營運母公司所有的資訊系統,不管是工廠OT端或系統IT端的ERP、MES,我們都有經驗去做整合和營運,因此能更快協助客戶解決營運上的問題,因為對製造業來說,雖然每個產業會有不同的需求,但有很多管理層要看的營運數據是相通的,比如全公司設備效能 OEE (Overall Equipment Effectiveness),能直接算出全廠稼動率、目前產能、剩餘產能…等,這些我們都能快速做出應用,讓系統協助客戶做出營運上的決策。

這個階段的目標,就是整合各個原本獨自運作的系統,讓管理者能更快速且更準確的獲得營運上所需要的資料,以提升工作效率與正確性。能做到這個階段,我認為已經能解決八成營運管理上的問題,也是未來製造業的基本門檻。

但全世界的競爭只會越來越激烈,尤其對製造業來說,成本控制永遠都是要持續精進的問題,而要能更好地控制成本,就需要第三階段了。

智慧製造

更精準的成本控制

第三階段,就會應用到這幾年熱門的議題,人工智慧。講到人工智慧,很多人會以為是跟科幻電影裡面一樣,可以完全不需要人類的協助了,那是屬於強人工智慧。但目前的技術,其實還在弱人工智慧,它無法自己做出判斷,而是透過學習大量的歷史數據,來建立行為模型,再利用這個模型預測趨勢,輔助管理者更早做出決策。

對製造業來說,最在意的還是營運成本,而營運成本裡面佔比最大的就是,產品的生產成本以及設備的維護成本。所以在AI的應用上,目前主要集中在兩塊,一個是生產品質預測,另一個是設備預知保養。在智慧製造的起手式中,我已經有提出設備預知保養的案例,這篇文章,就舉一個生產品質預測的案例。

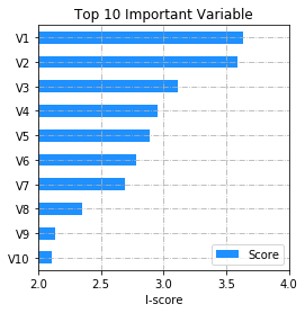

做生產品質預測,首先要做的,就是找出影響製程結果的關鍵參數。老資歷的員工會依照經驗來找出一些關鍵參數,這是新進員工無法做到的,但實際上還有沒有其他的因數,因為沒有數據佐證,沒人知道。而現在的技術,就可將歷史數據放到分析模型裡,去找出究竟哪些參數影響最大,這些就是關鍵因子。

對管理者來說,不可能什麼都管得到,但只要顧好前幾項關鍵因子,其實就能做到很好的管理。就如80/20法則,很多時候,20%事情就影響了80%的結果,這些關鍵因子,就是最該先著手處理的項目。下圖就是常幫客戶做的關鍵因子評估圖。

找出製程關鍵因子後,再進一步就是建立模型做品質預測,但AI模型跑出來的結果一定是最好的嗎?不見得,因為還必須考慮公司產品的品管成本和售後成本的對比,這個議題,我會在另外的文章來探討模型決策選擇,模型跑出來的建議決策不見得是最適合公司的決策。

最後,還是要強調,雖然智慧製造有三個階段,但不要盲目跟風什麼都要做到,而是要實際根據目前公司營運上遇到的困難,比如客戶要求、人力成本太高、找不到工人、工作效率太低…等,從這些公司營運的角度來思考要導入什麼樣的智慧製造方案。否則的話,科技一直在進步,不可能永遠去追逐最新的技術,而是要找到當下最適合的。

相關閱讀:

延伸閱讀:

[…] 如何規劃智慧製造?三個階段一步一步來 […]

讚讚

[…] 文章來源:Benson的跨域商業人生 […]

讚讚

[…] 文章來源:Benson的跨域商業人生 […]

讚讚